お客様のニーズに合わせて設計製作致します。

溝加工、溝修飾、接合など、弊社がこれまで蓄積した技術を駆使して、 お客様のご要望やご予算をお伺いしながら提案、作製致します。

通常の納期は、デザイン確定後約1ヶ月となります。お急ぎの場合は、別途ご相談ください。

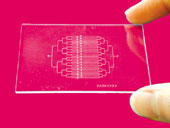

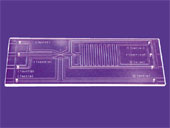

カスタムメイドチップ(ガラス)例

カスタムメイドチップの作製にあたり、以下の3点をお伺い致します。

1 材質及び加工方法

2 配管方法

3 流路のデザイン

-

使用用途、実験内容により、ホウケイ酸ガラス・石英・PDMS(ポリジメチルシロキサン)からお選びいただけます。

-

ホウケイ酸ガラス

耐熱・耐薬品性があり、カスタムメイドチップの材料としては、最も多く選択いただいております。

厚さ2mmの場合、350~2500nm付近まで90%程度の高い透過率を示します。

加工方法は、ウェットエッチングか、切削加工がございます。ウェットエッチング 寸法精度:±10%

アスペクト比:およそ2:1

対応可能範囲:深さ1~150μm

流路の底面、側面の形状:滑らかな仕上がり

流路断面形状:丸形切削加工 寸法精度:±10%

アスペクト比:指定なし

対応可能範囲:深さ100μm~

流路の底面、側面の形状:切削痕が残る

流路断面形状:丸形 -

石英

光学特性に優れておりますので、光学系を用いる実験に適しています。

真空紫外線領域の175nm付近まで90%程度の極めて高い透過率を示します。

一方で、ウェットエッチングの場合は加工範囲がホウケイ酸ガラスより狭いこと、コストが高いという点もございます。

加工方法は、ホウケイ酸ガラスと同じくウェットエッチングか、切削加工がございます。ウェットエッチング 寸法精度:±10%

アスペクト比:およそ2:1

対応可能範囲:深さ1~50μm

流路の底面、側面の形状:滑らかな仕上がり

流路断面形状:丸形切削加工 寸法精度:±10%

アスペクト比:指定なし

対応可能範囲:深さ100μm~

流路の底面、側面の形状:切削痕が残る

流路断面形状:丸形 -

PDMS(ポリジメチルシロキサン)

材質はシリコンゴムの一種で、透明、疎水性で、弾性があります。

非特異吸着はガラスより劣り、またガス透過性も高いことから、実験の際は注意が必要です。

一方で、簡易型を用いた成形により製造されるため、ガラスよりも1枚あたりのコストを低く抑えることが可能です。

従って、基礎実験等には向いている材質でございます。寸法精度:±20%

アスペクト比:指定なし

対応可能範囲:深さ~800μm

流路の底面、側面の形状:型に依存する

流路断面形状:角形

-

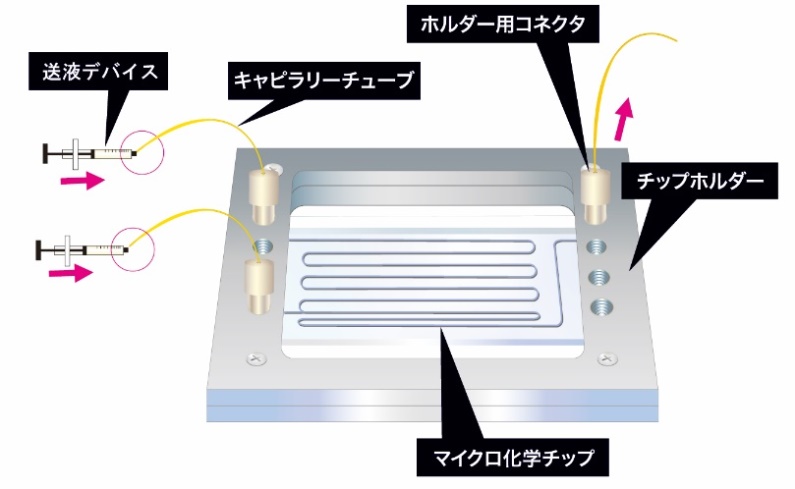

ホウケイ酸ガラス、石英を使用する場合は、直接配管することが難しいため、配管用ホルダーが必要となります。

標準品として配管用ホルダー・配管用コネクター・キャピラリーチューブ・送液デバイスのご用意がございます。

標準品の配管用ホルダーをご使用予定の場合は、導入口の位置が決まっておりますので、ご相談ください。

一方で、PDMSの場合は、シリコンチューブを接着して、直接配管して実験することも可能でございます。

配管方法の例

-

いよいよ流路のデザインです。

お客様のご要望やご予算をお伺いしながら仕様を決めていきますので、デザインがまだ決まっていない場合はご相談ください。

デザインがお決まりの場合は、仕様シートを添付いただけますとお打ち合わせ行程を短縮することができます。

-

加工方法 形状 ウェットエッチング 溝加工

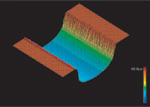

等方性エッチングのため底が丸くなります。

幅:15μm~、深さ:1μm~

精度±10%

エッチング加工した溝断面ガイド加工

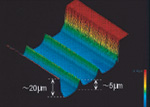

流れを安定させるための、溝底面にガイドを作製します。

ガイド付き溝断面ピラー状加工

抽出時の界面を安定化させる効果などが期待できます。

ピラー付き溝断面せき止め加工

ビーズなどを詰めるための、構内に流れをせき止める構造(ダム)を作製します。

ビーズを詰めたせき止め溝切削加工

ダイヤモンド付きドリルで切削するので底部は丸になります。

幅:150μm~、深さ:100μm~

精度±10%

切削加工した溝断面

-

加工方法 形状 一般的な接合

2枚のガラスの一方に溝を作製し、導入穴のあいたもう一方のガラスと熱融着によって貼り合わせます。接着剤等は使用しないため、不純物が溝に入ることはありません。積層基板接合

3枚以上のガラスを積層させてチップを作製します。貫通させた溝を持つ基板を複数重ね合わせます。複雑な反応経路が必要なときや合成反応を多段で行うときなどに適しています。